A manufatura ágil está ganhando força à medida que as empresas correm para responder às demandas dos clientes, mudanças no mercado e cadeias de suprimentos fragmentadas.

- Antes usadas principalmente para agilizar os processos de desenvolvimento de software, as metodologias Agile agora estão sendo aplicadas no desenvolvimento e manufatura de hardware.

- McKinsey descobriu que as empresas que adotam uma abordagem Agile podem aumentar a eficiência, a satisfação do cliente, o envolvimento e o desempenho em 30%.

- Manufaturas ágil e enxuta costumam ser usadas alternadamente, mas há diferenças entre as duas.

- Uma abordagem ágil ajuda as empresas a se adaptarem rapidamente às mudanças no mercado e oferece uma vantagem competitiva.

Mais do que nunca, os fabricantes devem ser capazes de se adaptar para se manterem competitivos. Sob pressão para responder a flutuações extremas na demanda, encontrar soluções para os problemas da cadeia de suprimentos e navegar por modelos disruptivos de entrada no mercado, as empresas precisam de uma nova abordagem para o desenvolvimento e fabricação de produtos que crie resiliência para um mundo em rápida mudança.

Sejam bem-vindos à era da manufatura ágil.

O que é manufatura ágil?

A manufatura ágil é uma estratégia que permite às empresas se adaptarem rapidamente à demanda volátil dos clientes e aos fenômenos imprevisíveis do mercado.

Com a expansão da Indústria 4.0, fabricantes estão adquirindo a tecnologia que está impulsionando a evolução do Agile. As características da manufatura ágil incluem uma abordagem centrada no cliente, uma força de trabalho qualificada, iteração rápida e melhoria contínua dos processos da empresa.

A manufatura ágil oferece às empresas uma vantagem competitiva ao:

- Habilitar a personalização em massa

- Aumentar a largura de banda para ajustar a capacidade flutuante

- Permitir que as empresas movimentem-se durante interrupções (como uma pandemia global)

- Facilitar a manufatura distribuída para que as empresas possam resolver problemas da cadeia de suprimentos rapidamente

É uma tendência que está ganhando força. De acordo com a McKinsey, 12% das empresas dizem que foram Agile desde o início. Outros 44% estão em meio a uma transformação ágil. Uma abordagem ágil pode evitar potencial excesso de capacidade ou perda de oportunidades, enquanto aumenta a satisfação do cliente e o envolvimento dos funcionários em 30%.

O Fórum Econômico Mundial designou as empresas de manufatura mais avançadas como Global Lighthouse Network. Apesar da interrupção da pandemia COVID-19, essas empresas aumentaram a produção enquanto criaram novos fluxos de receita. A organização afirma: “Ao adotar formas ágeis de trabalhar, esses fabricantes foram capazes de responder às interrupções e às mudanças contínuas no fornecimento e na demanda ao longo de sua rede de produção e cadeias de valor.”

A História do Agile

Em 2001, um grupo de executivos de software, a Agile Alliance, apresentou a visão para uma nova abordagem de desenvolvimento de software que fosse mais flexível e possibilitasse um tempo de entrada no mercado mais rápido. De acordo com a Alliance, Agile Software Development é um termo abrangente para métodos e práticas baseadas nos valores e princípios expressos no Manifesto Ágil. As soluções são encontradas por meio da colaboração entre equipes multifuncionais e auto-organizadas, usando as práticas apropriadas para seu contexto.

O desenvolvimento ágil de software tornou-se uma mentalidade holística. As empresas reconheceram os benefícios de aplicar uma abordagem mais flexível ao desenvolvimento de software, em vez de aderir a um conjunto rígido de regras. Duas décadas depois, os fabricantes agora estão perguntando como o Agile pode ser aplicado ao desenvolvimento e fabricação de hardware.

O Manifesto Ágil enfatiza:

- Indivíduos e interações sobre processos e ferramentas

- Software funcional sobre documentação abrangente

- Colaboração do cliente na negociação do contrato

- Resposta à mudança em relação à adesão a um plano

Esses princípios fornecem a estrutura para metodologias de desenvolvimento de software específicas, como scrum. No scrum, termo do rugby, equipes multifuncionais de cinco a nove pessoas coordenam esforços para atingir um marco em um determinado período de tempo conhecido como “sprint”, que geralmente leva de duas a três semanas. Em vez de um único ciclo de vida, as empresas “fatiam o elefante” e seguem uma série de etapas para projetar e fabricar um produto.

Manufatura Ágil vs. Desenvolvimento de Hardware Tradicional

A manufatura tem sido historicamente lenta em deixar para trás os métodos tradicionais. A indústria está enraizada em processos que datam da primeira e da segunda Revolução Industrial, mas as empresas estão aproveitando a tecnologia para desenvolver mais recursos Agile.

Desenvolvimento de Hardware Tradicional

É frequentemente referido como o modelo “cascata”, um pipeline de desenvolvimento de produto linear no qual uma etapa se desdobra em outra, com pouca flexibilidade para se desviar dessa rota.

No papel, a abordagem em cascata parece lógica. Foi a base para a linha de montagem de Henry Ford, uma ideia revolucionária na época, em que um produto se move de um estágio para o próximo em uma ordem sequencial. Existem benefícios em aplicar este método: é simples, facilita a produção em massa e cria consistência para o fabricante e para o consumidor.

As etapas básicas da fabricação tradicional são:

- Requisitos: Todas as informações pertinentes são coletadas e documentadas em relação ao escopo, custo, cronogramas e riscos do projeto.

- Design: uma vez que todas as informações foram coletadas, o design é executado com base nas necessidades e especificações do cliente.

- Realização: uma vez que o projeto é estabelecido, o plano é colocado em movimento e a fabricação começa.

- Verificação: Quando o produto é construído, ele deve ser testado e verificado antes de ser entregue ao cliente.

- Implementação: O produto chega ao cliente.

- Manutenção: Quaisquer problemas de serviço ou manutenção são tratados para melhorar a próxima rodada.

Um exemplo de processo de hardware tradicional é o desenvolvimento de um drone de entrega de pacotes, inspirado no Amazon Prime Air Project. Os requisitos para este drone são:

- Entregar pacotes pesando até 2,3 Kg em um raio de 16 Km em 30 minutos ou menos (do pedido à entrega)

- Ser seguro e cumprir as regulamentações governamentais

- Notificar o vendedor e o cliente sobre o status da entrega

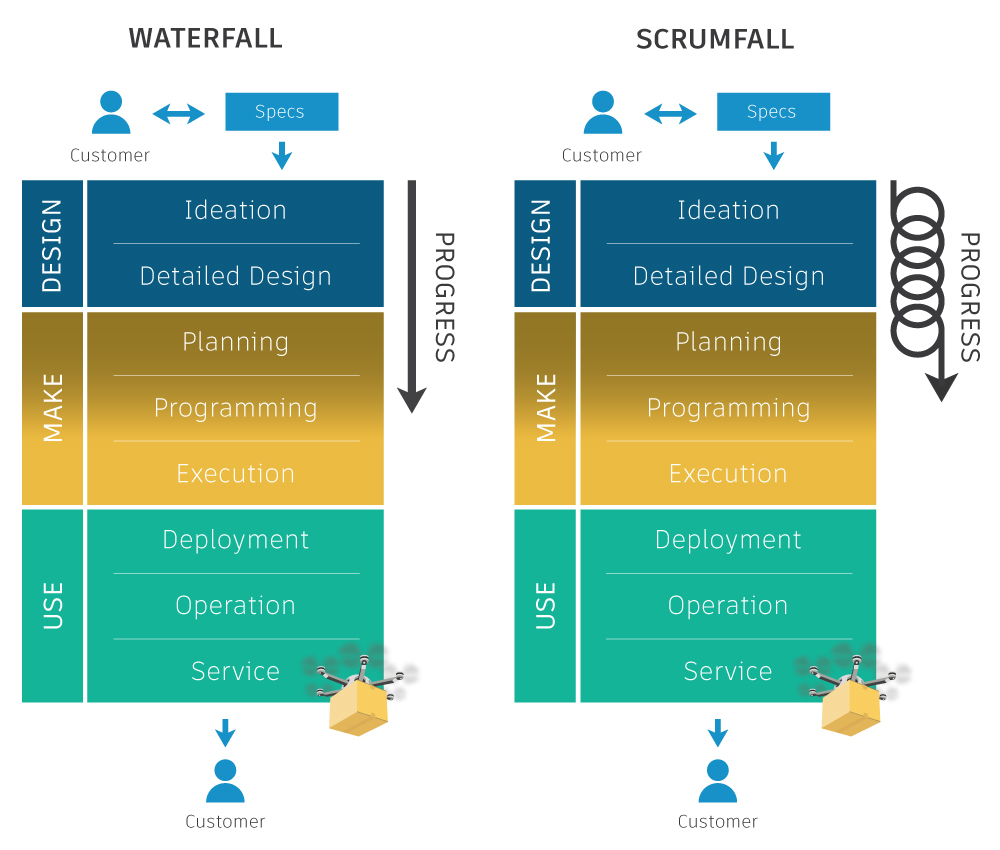

Com o modelo em cascata, cada fase começa apenas quando a anterior é concluída: Design> Make> Use. As especificações do produto – requisitos que o produto deve atender – são definidas no início e alimentadas na fase de projeto, quando alternativas são geradas e analisadas. O projeto selecionado é inserido na fase de Fabricação, quando a fabricação do produto é planejada e executada. A implantação do drone final para o cliente inicia a fase de uso, que inclui a operação e o serviço do drone.

Na realidade, esse processo estritamente linear raramente é seguido. Em vez disso, as equipes costumam usar um processo mais tortuoso, no qual alguma iteração ocorre e há oportunidades para feedback do cliente, mas apenas dentro de uma determinada fase. Por exemplo, o drone pode passar por várias iterações durante a fase de Design e várias opções de fabricação podem ser consideradas durante a fabricação. Esta é uma melhoria no modelo linear, mas ainda é cascata.

3 desvantagens significativas para a abordagem em cascata

- A abordagem assume que os requisitos não mudam. A cascata conta com um processo previsível que pode ser planejado e executado sem muitas adaptações ou surpresas; os requisitos do cliente são especificados no início do projeto e considerados certos para o restante dele. Mas a realidade é diferente. Mudanças repentinas e reviravoltas não planejadas são a regra e não uma exceção, e esta abordagem linear não leva este cenário em consideração.

- Não permite feedback suficiente do cliente. Aqui, a maior parte da interação com o cliente é antecipada, quando a equipe está capturando os requisitos. Assim que o documento de especificação do produto for concluído (e congelado), a equipe começa a trabalhar. Mas os clientes raramente sabem exatamente o que desejam no início de um projeto, o que é uma receita para construir a coisa errada, com o preço errado, na hora errada – mesmo que as especificações originais sejam atendidas.

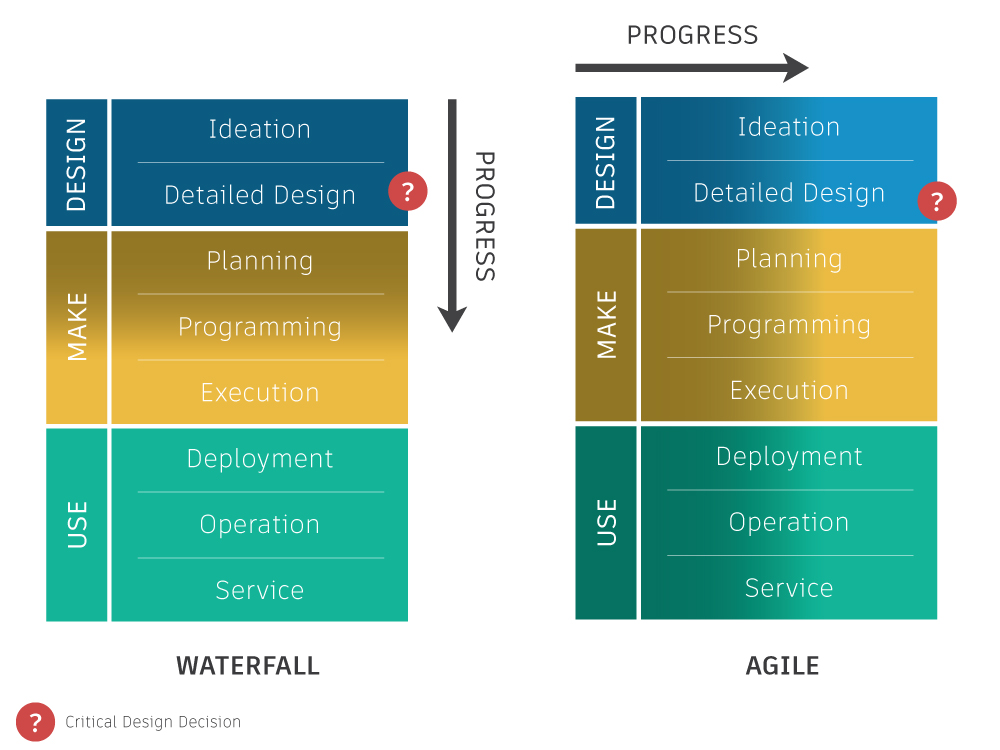

- Requer muito pensamento antes de construir. Um design orientado a cascata é bloqueado quando o projeto muda de Design para Make. O problema com este processo é que a equipe muitas vezes aprende coisas durante o Make que podem impactar o design, e o cliente não viu nada “real” antes de o design ser bloqueado. Mudanças em um projeto bloqueado são difíceis e caras.

Considere essas desvantagens no contexto do exemplo do drone. Algumas semanas após o início do projeto, o cliente descobre que um concorrente está desenvolvendo um drone para entregar pacotes de 4,5 Kg em 20 minutos. Agora, o design do cliente está “pronto” e a equipe está prestes a dar vida ao conceito definido. Alterar os requisitos para corresponder aos do concorrente significaria redesenhar a estrutura do drone, executar novamente todas as análises de certificação, refazer os planos de fabricação e muito mais!

Manufatura Ágil

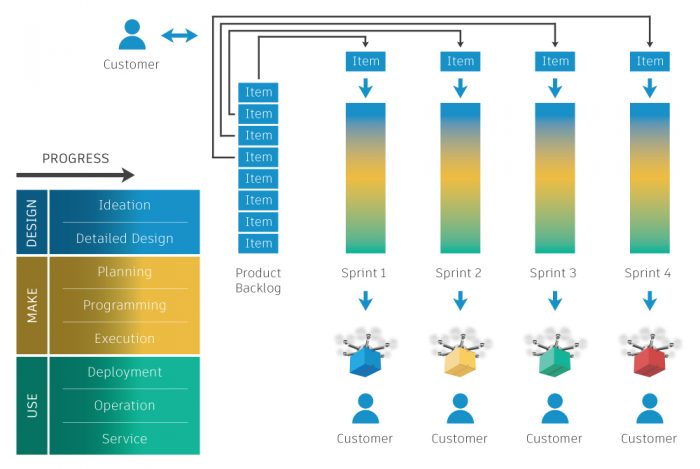

Embora sigam a mesma sequência geral de princípios de manufatura o Design, Make, Use e Agile, seguem um caminho menos convencional. Os eventos podem acontecer simultaneamente ou em uma ordem única para permitir a personalização. Os ciclos de vida de desenvolvimento de produto são divididos em fases modulares conhecidas como sprints. As etapas de um sprint são:

- Criação de equipes multifuncionais: um grupo auto-organizado de cinco a nove pessoas trabalha junto em cada sprint. Cada equipe identifica funções, como o scrum master, que dirige o grupo, e a equipe de desenvolvimento, que executa o trabalho.

- Estabelecer backlogs de produtos: as equipes determinam o trabalho que precisa ser feito para um sprint e criam suas listas de tarefas pendentes.

- Planejamento do sprint: liderada pelo scrum master, a equipe determina o escopo do trabalho a ser executado durante o sprint.

- Sprint: O trabalho começa. A equipe de desenvolvimento executa tarefas durante um determinado período de tempo, geralmente entre duas e três semanas.

- Reunião diária: A equipe se reúne brevemente a cada dia para relatórios de progresso.

- Revisão do sprint: no final do sprint, a equipe analisa o resultado final, seja o produto final ou uma meta predeterminada. As equipes também discutem o que funcionou bem (e o que não funcionou) para melhorar o processo antes de iniciar o próximo sprint.

Em um ambiente Agile, os fabricantes podem iterar e inovar.

O feedback do cliente pode melhorar o processo. As alterações podem ser feitas no meio do caminho e as operações podem ser reconfiguradas para atender às novas demandas. Dividir os processos em sprints cria uma abordagem de pequenos lotes para a manufatura, o que significa menos risco e maior agilidade. A manufatura ágil geralmente acompanha a transformação digital porque os fluxos de trabalho digitais quebram silos, conectam sistemas e permitem maior flexibilidade. Em suma, as operações Agile mudam de “adaptar-se à mudança” para “mudar para ser adaptável”.

A Tesla, por exemplo, nasceu com uma abordagem ágil. A empresa pegou a visão da Ford e virou-a de cabeça para baixo. Com sua experiência em desenvolvimento de software, Elon Musk aplicou o Agile na fabricação de veículos elétricos. Com modelagem 3D e design generativo, a empresa é capaz de fazer iterações rápidas, testar várias ideias no meio da produção e usar o feedback do cliente para desenvolver novos recursos que podem ser adicionados muito depois de o carro sair do lote.

Mas o modelo Agile pode enfrentar alguns problemas se não for implementado corretamente.

Problemas potenciais com a abordagem ágil

Existem mais partes móveis em uma operação Agile. Em vez de ir do ponto A ao ponto B, os sistemas Agile abrangem vários sprints, todos exigindo supervisão detalhada. Sem o gerenciamento adequado, os sprints podem ultrapassar o orçamento e o tempo.

Tornar-se uma organização ágil requer um investimento inicial maior. As empresas incorrem em custos de mão-de-obra mais elevados devido às necessidades de requalificação, bem como tecnologia mais cara.

As equipes não sabem exatamente o que obterão no final, que é a própria natureza de uma abordagem ágil, mas pode deixar os tomadores de decisão nervosos e potencialmente causar atrito.

Em uma pesquisa recente, a Associação Nacional de Fabricantes descobriu que 78% das empresas ainda estão passando por interrupções na cadeia de suprimentos. A transição para metodologias Agile pode ajudar as empresas a desenvolver soluções para limitar interrupções futuras.

Manufatura Enxuta vs. Manufatura Ágil

A manufatura ágil costuma ser confundida com a manufatura enxuta. Embora alguns se sobreponham, existem diferenças distintas entre os dois.

A manufatura enxuta é uma prática de melhorar continuamente o processo de produção, simplificando as operações. Foi uma filosofia iniciada pela Toyota e delineada em seu Sistema Toyota de Produção. A missão do Lean é criar valor para o cliente, aumentar a produtividade e melhorar a eficiência ao:

Eliminar desperdício, redundância e superprodução

- Reduzir o armazenamento de inventário no local

- Empregar a produção baseada em pull – fabricando bens à medida que são solicitados

- Praticar manutenção preventiva para evitar tempo de inatividade inesperado

- Aplicar princípios de bloqueio de teclas para evitar erros

A manufatura ágil também trata da criação de valor para os clientes e de uma operação mais eficiente. Mas onde o lean se concentra mais em melhorar as operações internas, o Agile se concentra em uma maneira de estar no mundo e se adaptar às forças externas, como questões da cadeia de suprimentos. Os dois métodos também têm uma relação simbiótica. A manufatura ágil aproveita os princípios enxutos para criar uma operação mais flexível que pode girar e se adaptar às mudanças nas circunstâncias. Em outras palavras, ser enxuto ajuda a empresa a ser mais ágil.

Incorporando Práticas Ágeis na Manufatura

É importante resistir à tentação de aplicar o Agile no atacado ao desenvolvimento de hardware. Em vez disso, algumas práticas e princípios Agile (principalmente de scrum), ajustados para hardware, podem fazer mais sentido.

Iterações Sprint

Os sprints podem, sem dúvida, ter o impacto mais positivo no desenvolvimento de produtos de hardware, pois forçam as equipes a passar pelos ciclos Design-Make-Use mais cedo, mais rápido e para fatias menores do design. O progresso é feito da esquerda para a direita. Sprints abordam todas as três desvantagens em cascata: eles evitam que as equipes sigam o caminho errado por muito tempo, encurtam o tempo entre “pensar” e “construir” e fornecem oportunidades para revisar os requisitos com base no aprendizado de cada sprint. A flexibilidade para agendar decisões críticas de design posteriormente no projeto é outra vantagem. As equipes baseadas no Agile podem atrasar algumas decisões até depois de vários sprints, quando reuniram informações significativas – ao contrário do modelo em cascata, no qual todas as decisões de design são feitas antes de prosseguir para a fabricação. Quando o progresso se move da esquerda para a direita, as equipes podem tomar decisões críticas de design posteriormente no processo.

Nenhum documento estático de especificação de produto

Em vez disso, os requisitos são capturados nos itens de lista de pendências de produtos priorizados. Eles devem ser valiosos, acionáveis, entregáveis em um sprint, negociáveis e testáveis. Eles também devem capturar quem, o quê e por quê. Em vez de listar o que o produto deve fazer (resultando em uma lista simples de requisitos), liste o que alguém faria com o produto (resultando em casos de uso verificáveis).

Equipes Colaborativas

O Agile redefine fundamentalmente a estrutura e as funções da equipe de desenvolvimento de produtos. Em vez de equipes organizadas por departamentos (design, análise, produção e assim por diante), o Agile defende equipes pequenas que são multifuncionais, auto-organizadas, autogerenciadas e colaborativas. Uma equipe assume a responsabilidade de concluir um item do backlog do produto em um determinado sprint. Uma equipe scrum, por exemplo, compreende um product owner (possui o quê), um scrum master (gerencia o processo) e a equipe de desenvolvimento (faz o trabalho).

Entregáveis menores em todo o processo

Os oponentes ao uso de desenvolvimento de hardware Agile argumentam que, ao contrário do software, não é econômico e viável construir algo para lançamento no final de cada sprint. Mas os resultados físicos não são a única maneira de fazer um progresso incremental. Simulações de computador, demonstrações de realidade virtual, gêmeos digitais e protótipos conceituais ou impressos em 3D são todos produtos valiosos. A chave é dividir os itens do backlog do produto para que as equipes possam liberar algo significativo no final de cada sprint. Os itens podem ser divididos de várias maneiras – por exemplo, por nível de fidelidade (do bruto ao final), por nível de conteúdo virtual vs. físico ou por funções de usuário.

Desenvolvimento Ágil de Produtos em Ação

A Porsche é uma empresa tradicional que começou a produzir carros na década de 1940 com processos de fabricação tradicionais. Em 2021, a mais nova fábrica da Porsche em Stuttgart, Alemanha, é totalmente digital e adota metodologias Agile. As linhas de montagem são “linhas flexíveis”. Os veículos autônomos guiados movem os carros de uma estação para a próxima com base na configuração do carro e na disponibilidade de recursos, para que a empresa possa personalizar cada pedido enquanto mantém a caderneta do cliente e otimiza a eficácia geral do equipamento. Esta nova fábrica nasceu do compromisso da Porsche em se transformar em uma organização Agile sob a bandeira Agile @ Porsche. Coaches de agilidade foram trazidos à equipe para introduzir essa nova mentalidade e desenvolver uma cultura ágil em toda a organização.

Manufatura ágil: o caminho a seguir

À medida que mais fabricantes adotam uma estrutura Agile, fica claro que essa metodologia – desenvolvida com o software em mente – pode ser aplicada ao hardware também. As empresas de manufatura enfrentaram desafios incríveis nos últimos dois anos. As empresas precisam se adaptar e prosperar diante da incerteza. De grandes empresas a pequenas start-ups, a manufatura ágil pode ajudar as empresas a avaliar, se adaptar e competir, não importa o que esteja acontecendo no mundo. Mas e no Brasil, você acha este cenário possível? Conhece alguma empresa que pratique a manufatura ágil no seu dia a dia? Comente aqui conosco, adoramos um debate produtivo 😉

Este artigo foi traduzido de: https://redshift.autodesk.com/agile-manufacturing/