Há duzentos anos, a Revolução Industrial marcou a transição revolucionária para máquinas e fontes alternativas de energia, como água e vapor. Começando pela indústria têxtil, a adoção e a transformação em todas as indústrias rapidamente se consolidaram. Desde esse início, a indústria de design e produção evoluiu rapidamente ao longo do século XX – desde a eletrificação das fábricas até à introdução da linha de montagem, máquinas CNC, computadores, CAD, automação e muito mais.

Agora, a Indústria 4.0 está aqui

A inteligência artificial (IA) está transformando todos os aspectos de como os produtos são projetados e fabricados. Aproveitar grandes quantidades de dados é essencial para obter insights mais profundos, tomar decisões informadas e otimizar processos. A robótica avançada melhora a eficiência e a precisão. A manufatura aditiva (impressão 3D) proporciona prototipagem e fabricação mais rápidas de peças e produtos finais. Alcançar novos objetivos de sustentabilidade e a procura dos consumidores por produtos sustentáveis é fundamental. A forma como trabalhamos também está mudando – seja uma equipe no mesmo escritório, equipes e clientes geograficamente dispersos ou uma equipe de design colaborando com uma fábrica do outro lado do mundo.

As empresas de design e manufatura precisam passar por uma transformação digital para acompanhar ou correm o risco de ficar para trás. Uma das principais ferramentas que impulsionam a mudança na indústria de design e manufatura é o Fusion Industry Cloud da Autodesk . Este conjunto abrangente de serviços oferece recursos avançados, como Autodesk Platform Services, integração perfeita de API, gerenciamento robusto de dados e muito mais. Ao aproveitar o Fusion Industry Cloud, as empresas podem aprimorar a colaboração, impulsionar a eficiência e atingir metas de sustentabilidade. Com seus poderosos recursos e extensões, o Fusion Industry Cloud capacita as organizações a redefinir o que é possível em seus processos e prosperar na era da Indústria 4.0.

Qualquer equipe ou empresa que não use IA ou ferramentas de aprendizado de máquina ficará rapidamente para trás. Nossa vantagem competitiva reside no uso precoce e na descoberta de maneiras de utilizar a tecnologia de forma eficiente, porque em breve acredito que ela se tornará uma ferramenta padrão para todos.”

Alex Miller, engenheiro mecânico chefe, Newton

Muitas empresas já estão adotando mudanças na forma como trabalham, desde a colaboração remota até ferramentas de IA. Vamos dar uma olhada em cinco exemplos reais da indústria 4.0 acontecendo hoje.

1. Newton | Engenharia e Desenvolvimento de Produtos usam IA para missão crítica em Marte

Existia (ou existe) vida em Marte? Poderemos descobrir em breve. A NASA e a ESA estão a planear um feito ambicioso com a Missão de Retorno de Amostras de Marte para trazer rochas e solo de Marte de volta à Terra em segurança pela primeira vez – tudo com o objetivo de descobrir se alguma vez existiu vida no planeta.

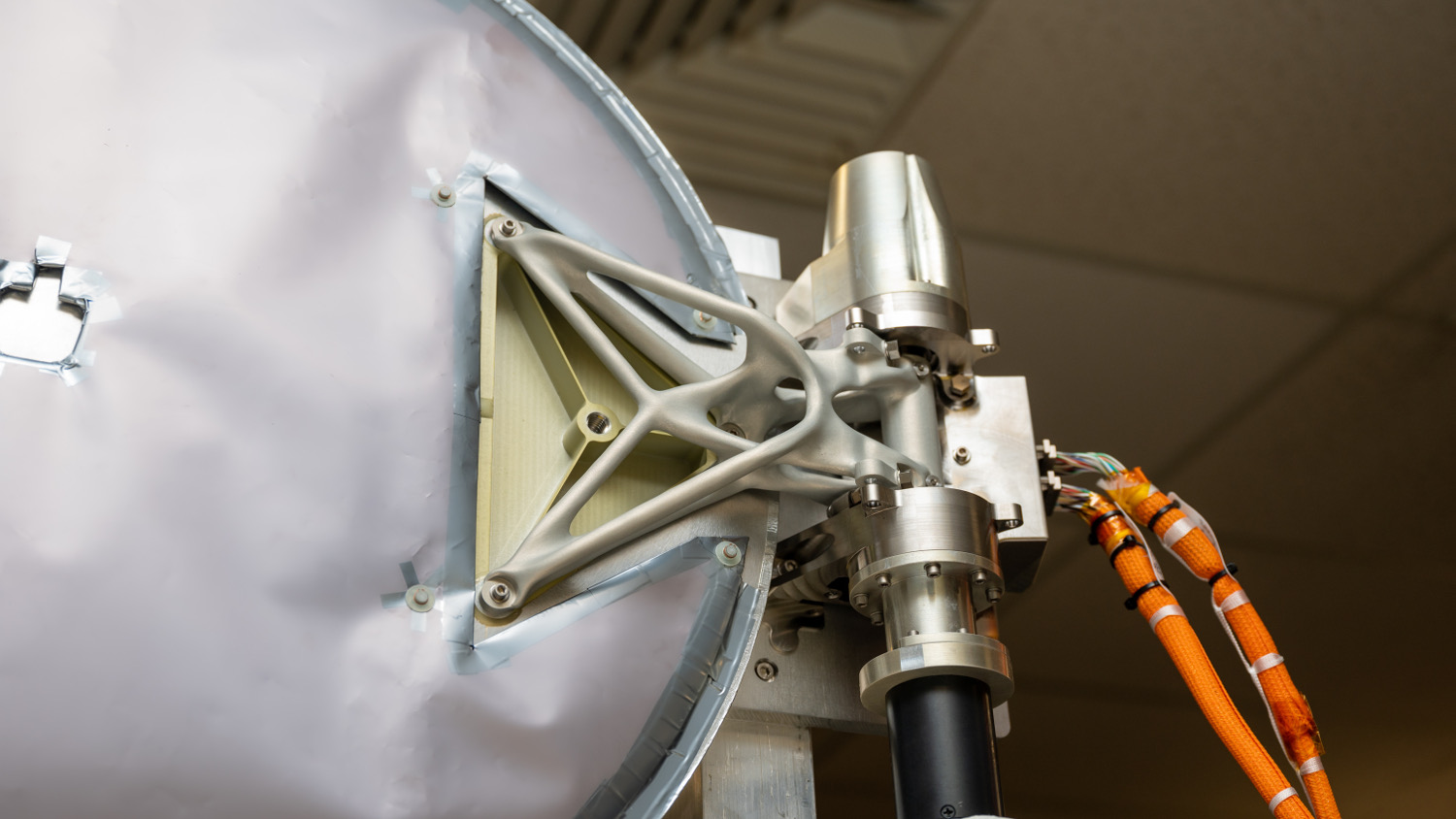

Newton | A Engenharia e Desenvolvimento de Produtos é uma das empresas que ajuda a tornar a missão uma realidade. Eles estão desenvolvendo um componente crítico na transferência de amostras de um foguete para um orbitador para a viagem de volta para casa. Uma única tampa se fecha para capturar as rochas que são – literalmente – lançadas no espaço.

Newton usou design generativo no Autodesk Fusion para projetar a dobradiça da tampa. O design generativo é uma ferramenta que aproveita a IA para criar automaticamente centenas de opções de design com base nos parâmetros desejados para melhorias de peso, resistência, material e desempenho definidos por um engenheiro. As equipes podem então escolher um design para seguir em frente e otimizá-lo conforme necessário para atingir objetivos específicos.

“Eu realmente acredito que a humanidade está no início da era da IA e o uso do design generativo é absolutamente essencial para que qualquer equipe de engenharia permaneça competitiva no futuro… É uma ferramenta crítica em nossa missão de fornecer aos clientes soluções ideais e garantir o sucesso.”

Alex Miller, engenheiro mecânico chefe da Newton.

Com design generativo no Fusion, Newton reduziu o peso da tampa em 30%, mantendo a rigidez necessária. A equipe também identificou o material ideal de alumínio 6061 em vez de 7075 para melhor capacidade de fabricação e menor custo, ao mesmo tempo em que atende aos requisitos com margens de segurança mais que suficientes.

“A maior vantagem do Fusion é que temos confiança de saber que o que estamos produzindo é ideal. Isso nos permite tomar decisões de engenharia eficientes e ideais. Economizamos cerca de um mês usando-o para o retorno de amostras de Marte.”

Alex Miller, engenheiro mecânico chefe da Newton.

2. BBi Autosport reúne CAD/CAM e colaboração na nuvem

Com sede em Huntington Beach, Califórnia, a BBi Autosport é conhecida não apenas por esportes motorizados sob medida, mas também por suas peças personalizadas. Há alguns anos, a empresa iniciou sua própria transformação digital ao projetar o Hoonipigasus – um carro de corrida de rally AWD com motor central de 1.400 HP concebido desde o início em parceria com a Hoonigan Racing.

A equipe BBi precisava desenvolver produtos e peças de forma simultânea e rápida para cumprir os prazos apertados das corridas. Eles rapidamente perceberam que uma solução CAD/CAM integrada era o melhor caminho a seguir. Com o Fusion, eles puderam reunir todos os seus dados agregados em um local centralizado e descobriram com que rapidez poderiam usar suas ferramentas de design CAD, CAM, CAE e PCB baseadas em nuvem para transformar protótipos em peças prontas para produção.

“Há um efeito cascata da nossa divisão de automobilismo para a nossa divisão de produtos de consumo”, diz Betim Berisha, cofundador da BBi Autosport. “Descobrimos que com quase o clique de um botão, o Fusion é capaz de exportar nossos modelos 3D para nossa máquina CNC para fabricá-los ali mesmo, terminando com uma peça acabada que está pronta para ir para a pista de corrida ou ser enviada para fora da porta para nosso cliente.”

3. Go Fast Campers contam com robótica para transformar capotas de caminhões em tendas

A Go Fast Campers nasceu das viagens de acampamento do fundador Wiley Davis em Baja, no México. A única desvantagem foi o seu arranjo para dormir. Com 6’4”, ele simplesmente não cabe na traseira da maioria das caçambas de caminhões. Depois de retornar de uma viagem particularmente desconfortável, ele começou a esboçar ideias para um trailer com capota de caminhão que pudesse proporcionar uma experiência melhor para todos.

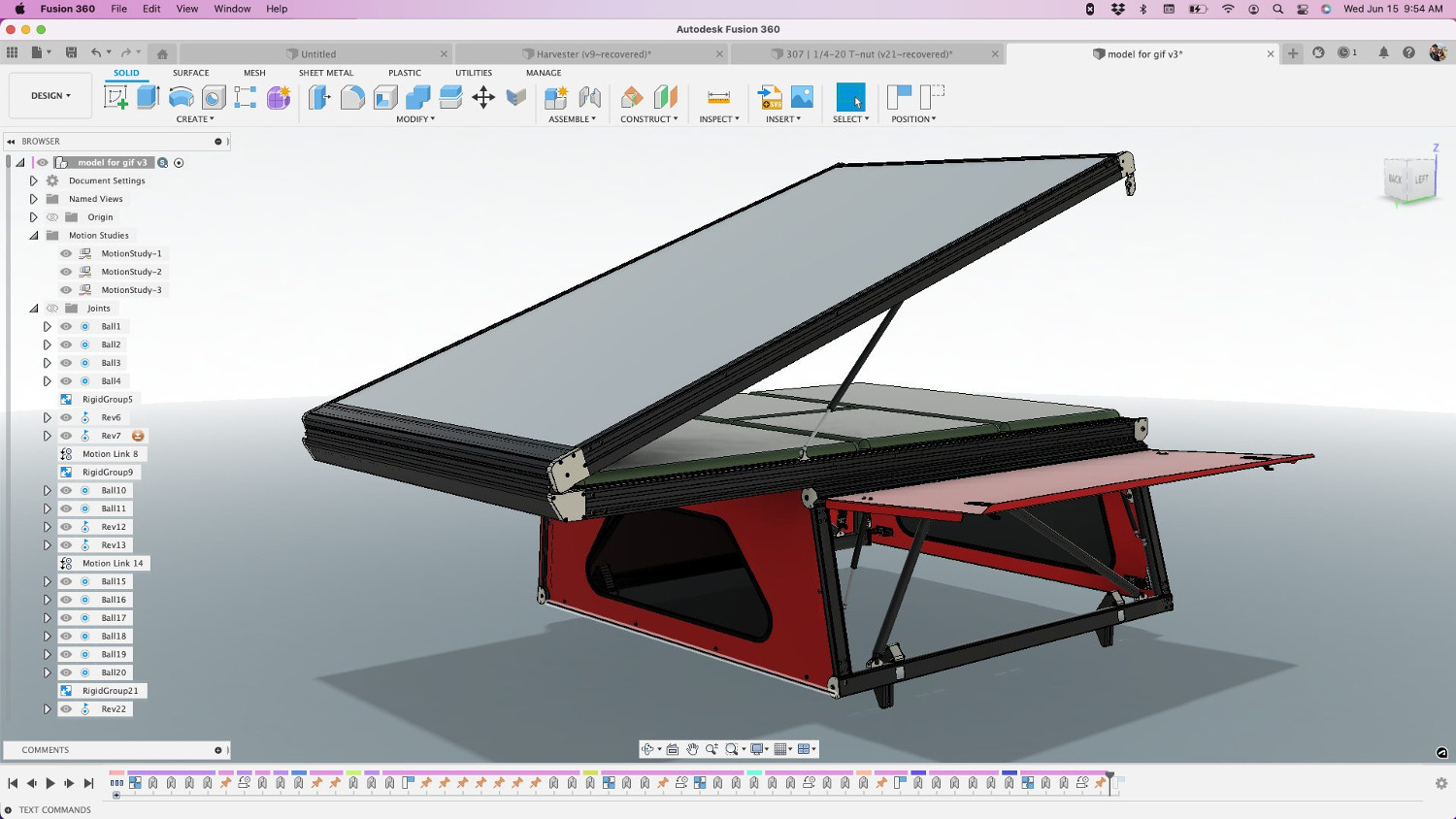

Quando se trata de projetar campistas para veículos individuais, fica complicado porque cada modelo de caminhão é diferente. Usando o Fusion , os produtos da Go Fast Camper são personalizados com peças para mais de 140 modelos exclusivos de caminhões. Com mais de 600 peças em um trailer, é uma quantidade intensa de CAM e de esforço geral de fabricação, especialmente para uma pequena empresa. A robótica é uma parte essencial do seu sucesso.

“Com o Fusion para nosso processo de produção e CAM, basicamente temos todo o sistema robótico modelado ali”, diz Davis. “Quando programamos uma nova peça no Fusion, tudo é sistematizado em torno de um modelo. Você pode programar uma peça e ninguém precisa indicar novamente ou configurar uma máquina de maneira diferente. Basta programar a peça da máquina e o trabalho e executá-lo.”

4. Infinite Acoustics aumenta o design rápido do produto

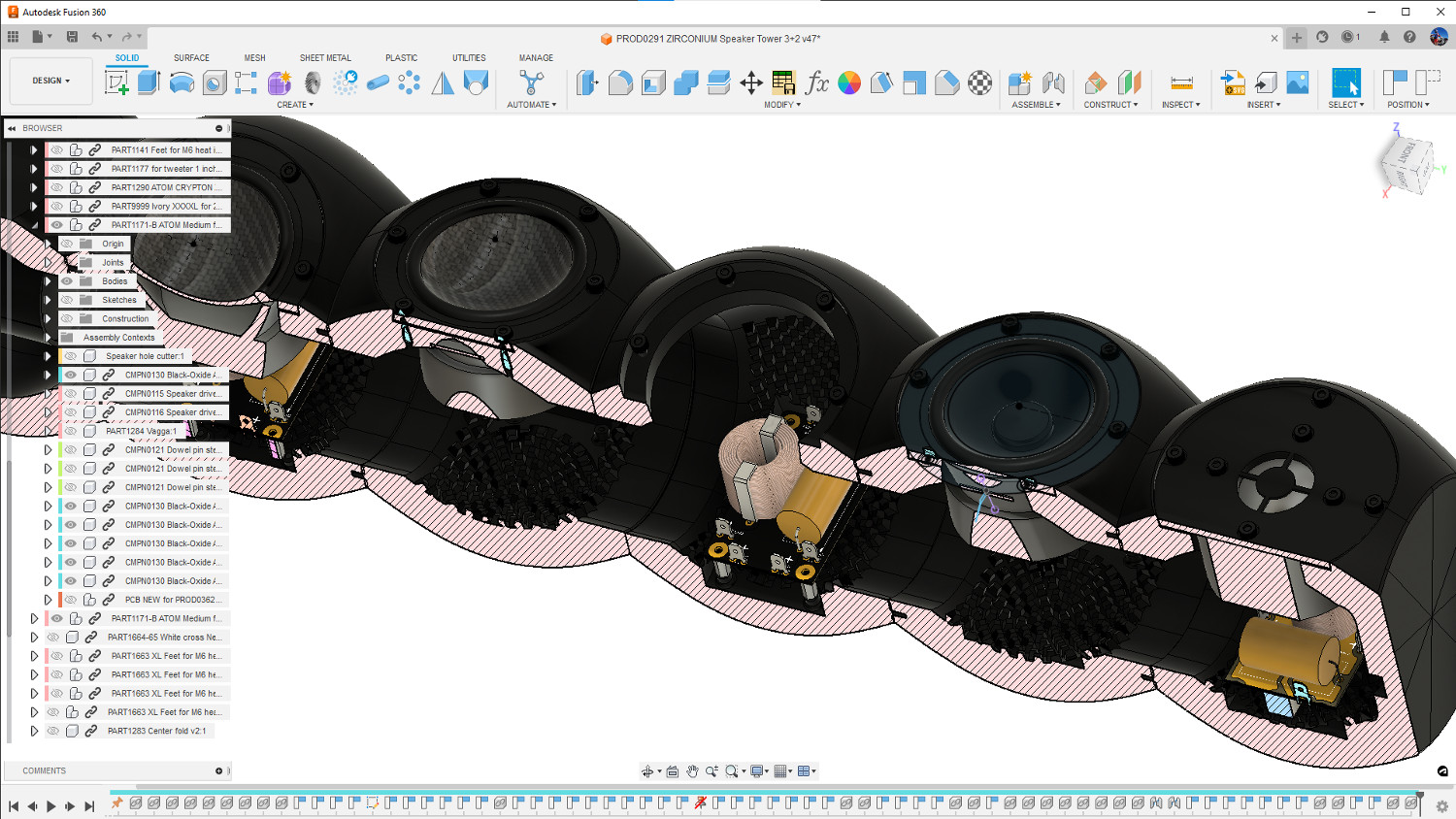

A Infinite Acoustics está colocando a circularidade em primeiro lugar em suas caixas de alto-falantes impressas em 3D e usando materiais reciclados e reciclados, como pneus velhos e resíduos de plástico oceânicos. Os produtos da empresa são fabricados sob demanda em micro fábricas locais para minimizar sua pegada de carbono e permitir uma produção personalizada e sob demanda.

Projetados com Fusion pela empresa de engenharia sueca Lostboyslab , os sistemas de alto-falantes apresentam uma geometria exclusiva dentro do alto-falante que funciona como um difusor e auxilia na resistência do gabinete. Ao trabalhar no Fusion, o LostboyLabs e a Infinite Acoustics, com sede em Los Angeles, poderiam facilmente colaborar em dois continentes .

“Somos capazes de fazer tudo no Fusion, desde conceito, protótipos, gabaritos, suportes e acessórios, com a intenção total de usar a impressão 3D como método de produção. Desenvolvemos nove linhas de produtos em apenas 12 meses, desde a concepção até a produção. Sem o Fusion, isso não teria sido possível.”

Stefan Larsson, fundador da Infinite Acoustics

5. Termobrasa transforma chão de fábrica em experiência digital

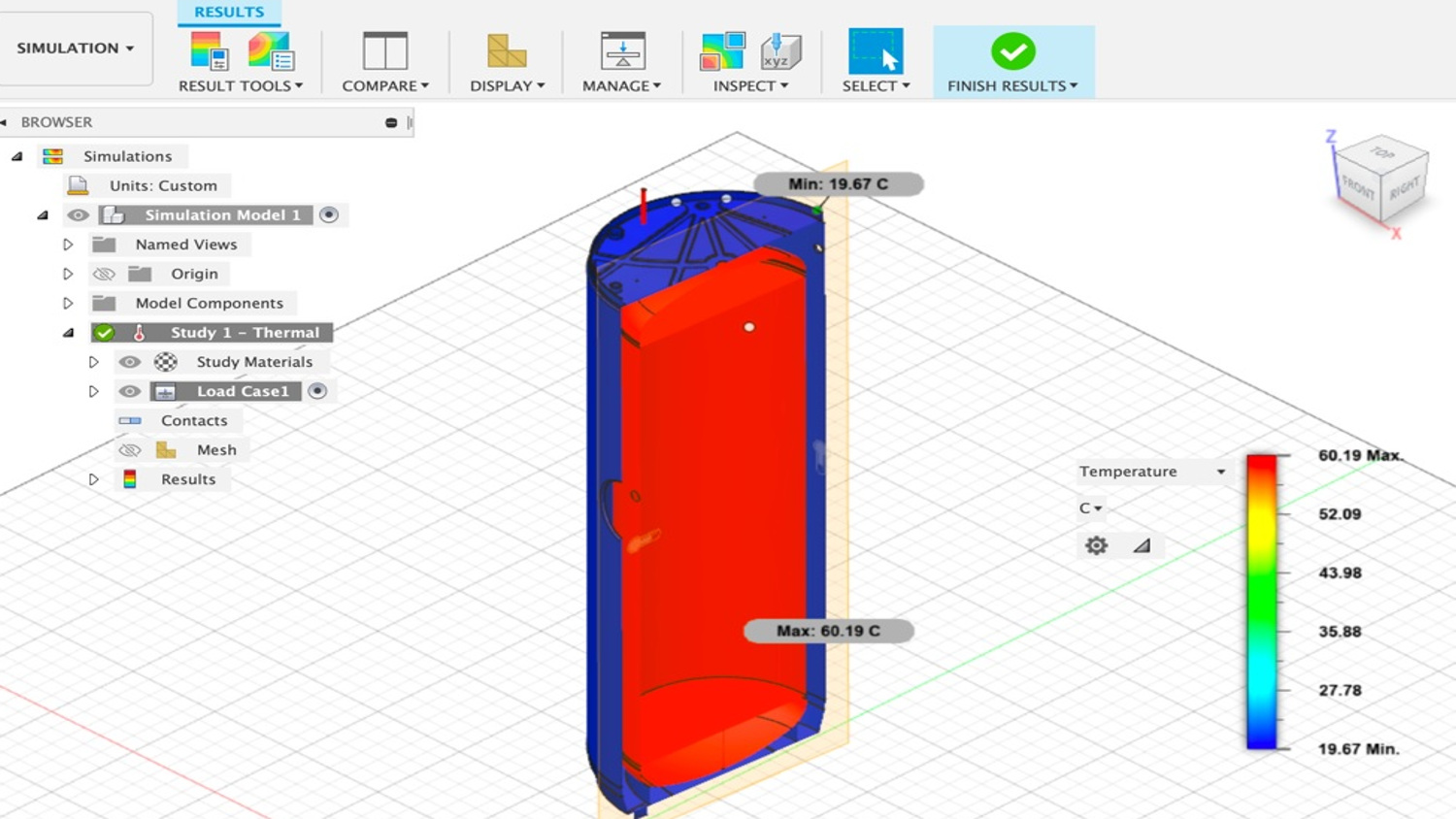

Com sede em Portugal, a Termobrasa concebe e fabrica aquecedores de água, bombas de calor energeticamente eficientes e muito mais. Nos últimos 50 anos, o papel governou a sua produção até passar por uma transformação digital significativa. A empresa decidiu eliminar seus processos em papel propensos a erros e adotar um fluxo de trabalho totalmente novo para sua linha de produção, procedimentos e gerenciamento com o Autodesk Prodsmart.

Agora toda a sua linha de montagem está baseada em tablets que fornecem as mais recentes atualizações de produção e requisitos de pedidos. As ordens de produção movem-se perfeitamente após a conclusão de uma estação para outra em cada seção da fábrica, e o papel desapareceu da área de produção. “Com a mudança para o Prodsmart, não há necessidade de papel”, afirma Pedro Costa, gestor de produção da Termobrasa

Recentemente, a Termobrasa iniciou sua próxima etapa de transformação digital com o Fusion. Agora que sua fabricação é livre de papel, eles estão criando modelos digitais em 3D de designs de produtos que ainda estavam principalmente em papel.

Abraçando a Indústria 4.0

A jornada em direção à Indústria 4.0 está em andamento e, à medida que a tecnologia continua a avançar, podemos esperar desenvolvimentos e inovações ainda mais interessantes. Abraçar a transformação digital e adotar ferramentas como o Fusion Industry Cloud da Autodesk será crucial para que as empresas prosperem nesta nova era de design e fabricação.

Fusion Industry Cloud quebra as barreiras para colaboração e inovação contínuas. Ele garante que todas as partes interessadas, seja operando máquinas CNC no chão de fábrica ou coordenando esforços de projeto em todo o mundo, tenham acesso às mesmas informações atualizadas. Esta abordagem holística otimiza os fluxos de trabalho e impulsiona os projetos para o sucesso com maior velocidade e precisão, marcando uma nova forma como projetamos, fabricamos e colaboramos. Ao adotar o Fusion Industry Cloud, as empresas não estão apenas se preparando para o futuro; eles estão moldando-o, estabelecendo novos padrões de inovação, eficiência e colaboração na Indústria 4.0.

Originalmente traduzido de: https://develop3d.com/sponsored/5-real-world-examples-of-industry-4-0-happening-now/