Explore a transformação digital no contexto da manufatura, incluindo as tendências atuais e as formas de superar as barreiras percebidas. Este é o primeiro artigo de uma série contínua sobre transformação digital.

Na última década, houve mudanças tecnológicas significativas e demandas de mercado em evolução que levaram o setor de manufatura a buscar soluções digitais. É provável que você já tenha ouvido o termo “transformação digital”, pois ele representa a mudança em todo o setor de ferramentas desatualizadas e isoladas para soluções simplificadas e completas. Este artigo explorará o significado de transformação digital no contexto do setor de manufatura, as tendências atuais que apoiam a necessidade de uma mudança digital completa e como superar as barreiras percebidas à transformação digital com as ferramentas certas.

O que significa transformação digital para o setor de manufatura?

A transformação digital no setor de manufatura envolve a integração da tecnologia digital em todas as áreas de negócios, alterando fundamentalmente a forma como as operações são conduzidas e o valor é fornecido. Essa mudança inclui a adoção de ferramentas e processos digitais em linhas de produção, chão de fábrica, gerenciamento da cadeia de suprimentos e interações com o cliente. O objetivo final é aumentar a eficiência, aumentar a flexibilidade e fornecer insights operacionais mais profundos, permitindo que os fabricantes tomem decisões direcionadas e inovem com mais eficácia.

A transformação digital está intimamente ligada à Industria 4.0, que representa a quarta revolução industrial. Essa revolução é marcada por uma fusão de tecnologias que mesclam as linhas entre as esferas física e digital. A Industria 4.0 é impulsionada por sistemas interconectados e inteligentes, como a Internet das Coisas (IoT), a inteligência artificial (IA), a robótica e a computação em nuvem. Essas tecnologias elevam coletivamente o processo de fabricação por meio de conectividade e automação sem precedentes, tornando a fabricação mais inteligente, eficiente e adaptável. Dessa forma, a transformação digital é a mudança fundamental que possibilita a Industria 4.0, preparando os fabricantes para atender com eficácia às demandas atuais e aos desafios futuros.

“Tendências” digitais na manufatura que vieram para ficar

Mesmo nos últimos 18 meses, vimos lançamentos tecnológicos que se desenvolveram exponencialmente sobre os anteriores. Pode ser difícil filtrar as inovações e os avanços constantes para determinar quais implementar em sua empresa. No entanto, ao analisar os recursos que já transformaram fundamentalmente os negócios digitais, fica claro que quatro tendências se destacam como fáceis de implementar e com enorme valor agregado.

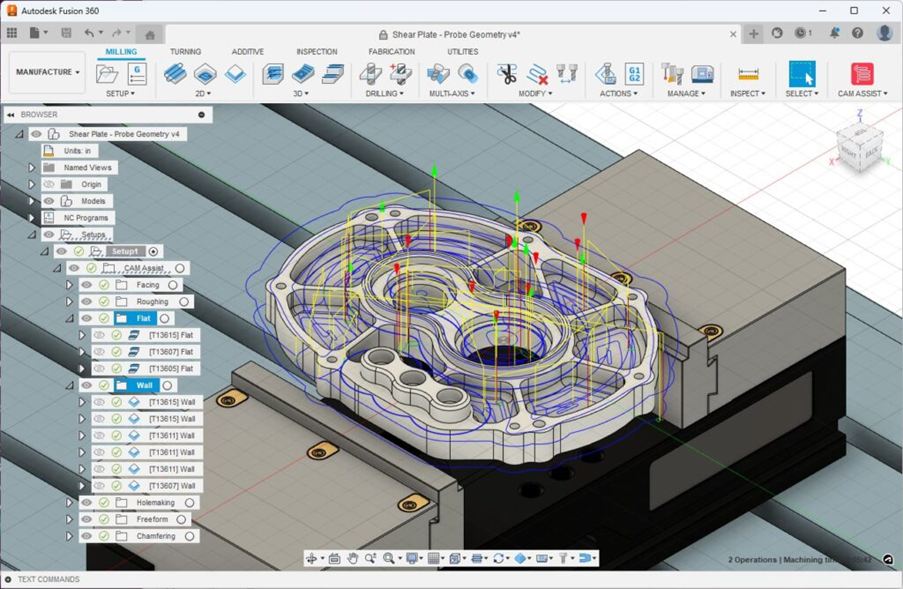

Automação

Os avanços na robótica e na IA expandiram a gama de tarefas automatizáveis, desde funções simples de linha de montagem até processos complexos de tomada de decisão. Mas você não precisa de células robóticas e das mais novas ferramentas de IA para implementar a automação em sua prática diária. Você pode automatizar tarefas de baixo valor ou sem valor agregado no software de dezenas de maneiras. Considere a frequência com que um maquinista precisa aplicar o mesmo fluxo de trabalho a uma dúzia de peças em uma semana. Essa repetitividade é um desperdício do tempo de um operador habilidoso, que poderia ser mais bem empregado na solução de problemas em outro lugar. O complemento CAM Assist para o Autodesk Fusion automatiza a criação da estratégia do caminho da ferramenta e se integra facilmente às configurações existentes. Ele aproveita a tecnologia de IA para avaliar modelos 3D e aplica percursos de ferramenta de 3 eixos, reduzindo o tempo do percurso de ferramenta em até 80%. Isso permite que os operadores de máquinas se concentrem nas peças complexas e difíceis de usinar exigidas no desenvolvimento de produtos atual.

Ao incorporar a automação de forma inteligente em nosso software, você pode reduzir os tempos de ciclo, o retrabalho e, melhor ainda, aumentar o rendimento operacional. A automação aprimora a eficiência operacional, reduz o erro humano, aumenta a qualidade do produto e reduz os custos de produção, remodelando, assim, os processos de produção.

Colaboração

O surgimento de ferramentas de colaboração digital transformou as interações dentro de grandes e pequenas empresas de manufatura em suas cadeias de suprimentos. Essas ferramentas facilitam o compartilhamento e a comunicação de dados em tempo real, permitindo operações sincronizadas e tomadas de decisão rápidas – recursos essenciais no mercado global em ritmo acelerado.

Pense, por um momento, em quantas vezes você trabalhou em um único arquivo apenas para descobrir que uma versão mais recente com restrições diferentes foi colocada no ciclo. O Autodesk Fusion é baseado na nuvem, o que inerentemente permite que as equipes trabalhem lado a lado e deixem comentários no mesmo modelo em tempo real. Além disso, o controle de versão significa que todas as partes interessadas envolvidas em um projeto têm acesso à versão mais atualizada de um modelo em todos os momentos.

Eliminar a falta de colaboração e a linha de visão no processo de design e fabricação de produtos é a maneira mais direta de transformar digitalmente o seu processo, especialmente quando se trabalha com fusos horários, recursos e, possivelmente, até mesmo barreiras linguísticas.

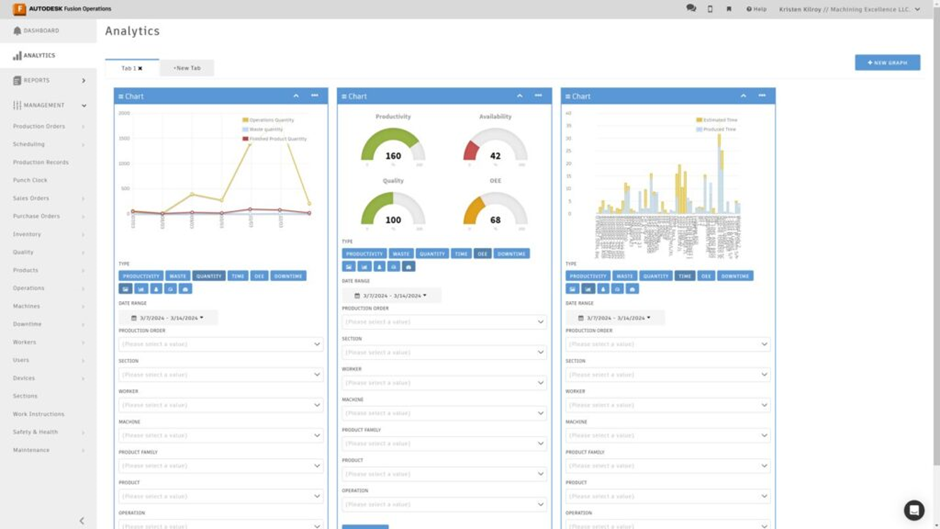

Resiliência da cadeia de suprimentos

Eventos globais recentes, incluindo pandemias e tensões geopolíticas, destacaram a importância de cadeias de suprimentos ágeis na manufatura. Como a manufatura opera globalmente, ela é diretamente afetada por esses cenários. As tecnologias digitais avançadas aumentam a transparência e a resiliência da cadeia de suprimentos, fornecendo visibilidade completa ou “linha de visão” no nível do modelo.

O Fusion Operations é um software de gerenciamento de produção e rastreamento de chão de fábrica que fornece acesso a análises de produção em tempo real. Ele permite o gerenciamento, o monitoramento e a análise de toda a trajetória da produção, desde a programação até a administração de equipes, equipamentos e materiais.

Essa visibilidade adicional permite um rastreamento superior de materiais, uma adaptação rápida a interrupções e processos otimizados. Esses aprimoramentos também melhoram o gerenciamento geral da cadeia de suprimentos e garantem que os fabricantes possam responder de forma rápida e eficaz às condições globais dinâmicas, mantendo a continuidade operacional e atendendo às demandas dos clientes com eficiência.

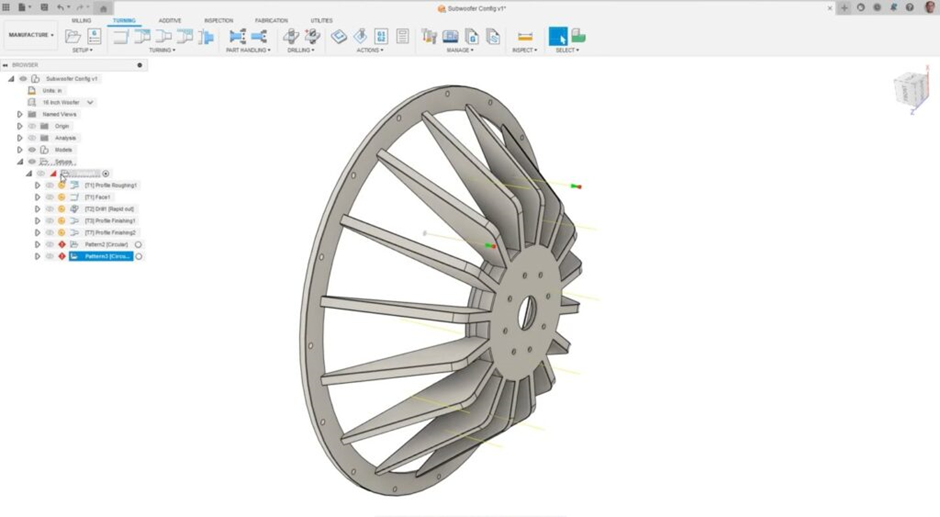

Customização e personalização

As ferramentas digitais permitiram que os fabricantes atendessem de forma mais eficaz às crescentes demandas dos consumidores por produtos personalizados e customizados. Os clientes buscam cada vez mais produtos que atendam às suas necessidades específicas e estão mais conscientes de onde gastam seu tempo e seus recursos. A análise avançada de dados e as ferramentas de design digital permitem a criação rápida de protótipos e modificações, reduzindo assim o tempo de colocação no mercado e aumentando a satisfação do cliente.

A personalização bem-sucedida depende de processos ágeis. As configurações no espaço de trabalho de fabricação do Fusion auxiliam os operadores de máquinas em vários cenários de trabalho para peças em constante evolução. Esse recurso garante que os fabricantes possam responder à demanda e às informações dos clientes em um ritmo anteriormente inatingível em produtos de consumo e produção. A capacidade de se adaptar rapidamente atende e antecipa as preferências dos clientes, oferecendo uma vantagem competitiva significativa no mercado atual em rápida evolução.

Barreiras percebidas à transformação digital

Apesar de suas claras vantagens, as barreiras percebidas podem dificultar a adoção da transformação digital na manufatura. Como qualquer mudança, ela exige a consideração de seus impactos. No entanto, as ferramentas e os métodos introduzidos são projetados para simplificar as operações, o que significa que as barreiras percebidas são desafios que podem ser superados por meio da adoção.

Por exemplo, embora possa haver uma lacuna significativa entre as habilidades digitais disponíveis em uma organização e as necessárias para utilizar as novas tecnologias de forma eficaz, programas de treinamento direcionados e parcerias com fornecedores de tecnologia podem preencher essa lacuna com eficiência. Essas iniciativas podem melhorar as habilidades da equipe rapidamente, garantindo que ela possa gerenciar e se beneficiar das novas ferramentas tecnológicas.

Além disso, a digitalização de sistemas legados pode gerar preocupações quanto à complicação dos processos e à ocorrência de tempo de inatividade significativo. Entretanto, as estratégias de implementação em fases podem integrar gradualmente novas ferramentas digitais, garantindo que os ajustes não sobrecarreguem os sistemas existentes.

Ao considerar essas barreiras, é essencial reconhecer que a transformação digital envolve, fundamentalmente, o gerenciamento eficiente de processos e dados para agregar valor aos negócios. Considere a introdução de cartões Kanban na manufatura – um novo processo pode parecer assustador no início, mas assim como um simples sistema de cartões pode reduzir significativamente o tempo de inatividade ao evitar a escassez de matéria-prima, da mesma forma, a adoção de inovações digitais pode agilizar a produção, reduzir o desperdício e aumentar a capacidade de resposta. Essa mudança de mentalidade é fundamental para superar a resistência inicial e perceber os possíveis benefícios da transformação digital.

Oportunidades e benefícios comerciais

Agora que já abordamos algumas barreiras à transformação digital, vamos explorar os benefícios que aqueles que fazem a mudança desfrutam. A transformação digital apresenta várias oportunidades para beneficiar as empresas, superando em muito os desafios percebidos. As vantagens de adotar as tecnologias digitais se estendem por várias facetas da manufatura, oferecendo impactos transformadores que revolucionam as operações. Aqui estão quatro oportunidades importantes que vêm imediatamente à mente:

Aumento da eficiência operacional: As ferramentas digitais simplificam as operações, reduzem significativamente o desperdício, aumentam a velocidade de produção e reduzem o tempo de inatividade por meio de manutenção preditiva e monitoramento em tempo real.

Inovação aprimorada de produtos: A análise avançada e a modelagem digital aceleram o ciclo de inovação, permitindo iterações mais rápidas e a introdução de produtos que atendem de forma mais eficaz às necessidades do mercado em constante evolução.

Satisfação do cliente: A integração digital permite maior personalização do produto e tempos de resposta mais rápidos, levando a uma maior satisfação e retenção do cliente.

Cadeia de suprimentos ágil: A visibilidade e a análise aprimoradas dos dados levam a uma cadeia de suprimentos mais ágil e resiliente, capaz de se adaptar rapidamente a mudanças e interrupções.

Essas oportunidades ajudam a superar os desafios iniciais percebidos e posicionam os fabricantes para se destacarem em um mercado global competitivo, aprimorando os recursos de eficiência, inovação e envolvimento do cliente.

O potencial transformador da adoção digital remodela o cenário da manufatura, oferecendo benefícios tangíveis que vão além de melhorias operacionais imediatas para vantagens estratégicas de longo prazo no mercado global. O Autodesk Fusion e seu Fusion Industry Cloud estão no centro da Indústria 4.0, onde a IA, a manufatura avançada, a automação e os dados convergem. Ele reimagina os fluxos de trabalho do ciclo de vida do produto, simplifica o acesso às informações e facilita a conectividade perfeita de dados em organizações inteiras, tornando-o uma solução ideal para fabricantes que buscam se modernizar.

Para obter mais informações, entre em contato conosco!

Originalmente traduzido de: https://www.autodesk.com/products/fusion-360/blog/digital-transformation-manufacturing-industry/