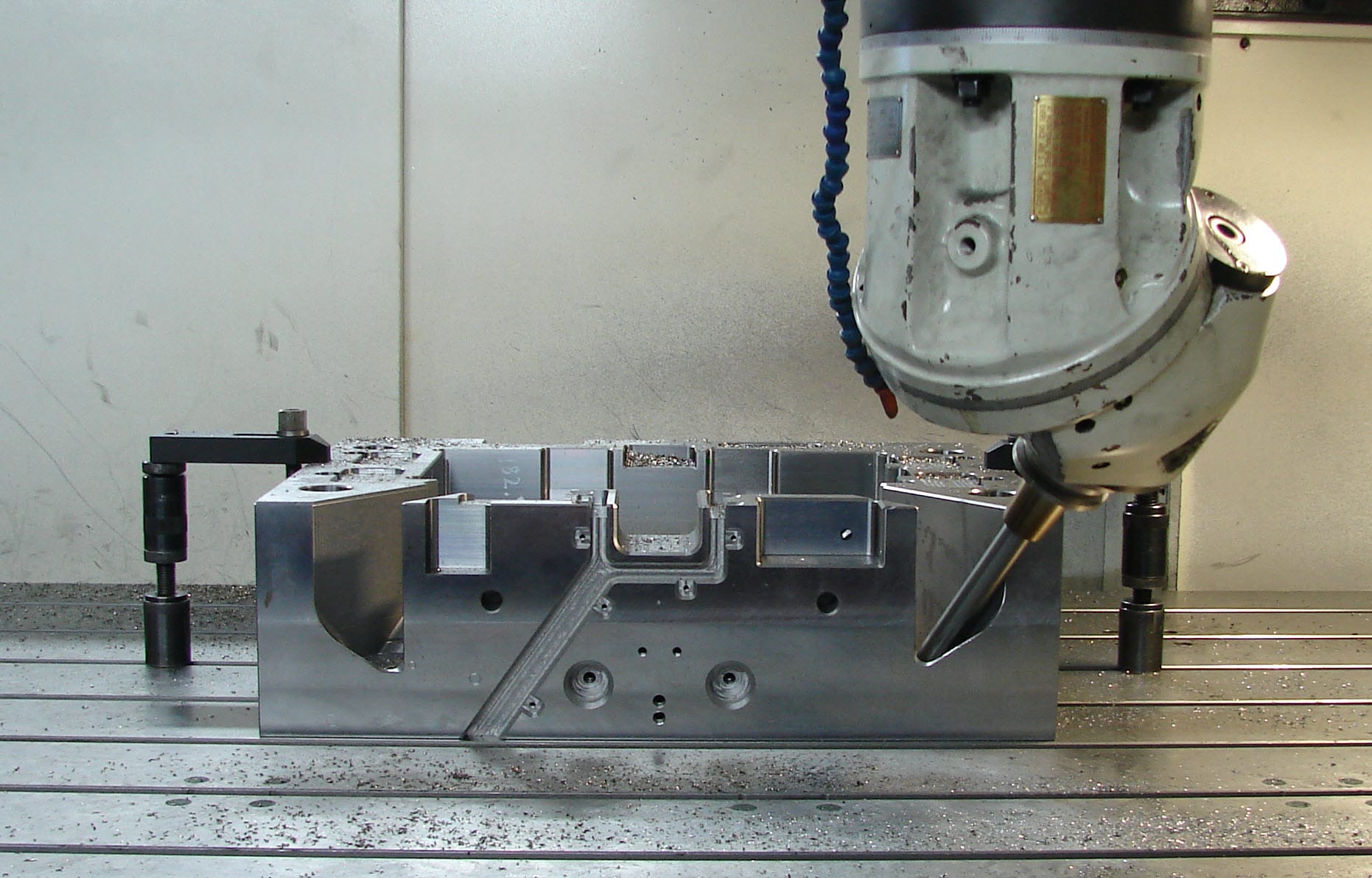

Para a fabricação de ferramentas de moldagem, uma variedade de processos de fabricação é empregada. A maior parte da fabricação de moldes envolve usinagem CNC ou processamento subtrativo do material. Outras operações além da fresagem são utilizadas, incluindo impressão 3D e operações de EDM.

Os fabricantes de moldes hoje estão sob pressão para criar suas ferramentas de molde mais rápido do que nunca. Embora a fabricação por EDM seja válida em muitos casos, é importante entender se alguns casos podem ser substituídos por métodos mais rápidos, como a usinagem CNC .

O que é EDM?

EDM significa Usinagem por Descarga Elétrica, às vezes chamada de “usinagem por faísca” ou “afundamento de edm”. É onde uma corrente elétrica passa através de um eletrodo que está em um meio dielétrico. O eletrodo é feito no formato do material que precisa ser retirado do molde. A faísca corrói o material para a forma final desejada. O EDM como processo foi desenvolvido pelos irmãos Lazarenko na então União Soviética durante a Segunda Guerra Mundial.

Os eletrodos são normalmente feitos de grafite de carbono; entretanto cobre, latão, ligas de cobre e outros materiais podem ser usados como eletrodo. Os eletrodos geralmente precisam ser fabricados antes de poderem ser usados em uma máquina EDM.

Vantagens do EDM

Para cantos internos afiados. Esta é uma das maiores vantagens da fabricação EDM, a capacidade de criar cantos vivos que de outra forma exigiriam fresas CNC de diâmetros muito pequenos.

Áreas profundas do molde. Os processos EDM eram frequentemente usados ao invés do fresamento CNC porque não era possível obter ferramentas de corte profundas o suficiente para fresar o formato correto.

Geometria muito complexa. A sabedoria convencional diz que são mais fáceis de se obter formas complexas através da fabricação por EDM.

Usinagem de costelas . As costelas nos moldes são normalmente finas e podem ser bastante profundas. As operações de EDM são frequentemente comuns nessas áreas específicas.

Operações autônomas . No passado, as oficinas estavam mais aptas a operar uma máquina de EDM sem supervisão, em vez de uma fresadora CNC .

Onde o acabamento superficial EDM é especificado. O acabamento das operações de EDM é consistente, sem usinagem de vieiras ou padrões de redemoinho. Às vezes esse acabamento é especificado como parte da peça.

Desvantagens de usar EDM

Alguns lugares onde você não pode usar EDM são em áreas de HAZ, ou Zonas Afetadas pelo Calor. Estas são zonas, talvez áreas de soldadura, onde o calor das operações de EDM causaria mais problemas do que soluções.

Devido ao empilhamento de tolerâncias de eletrodos e suportes, além de não saber o tamanho exato da faísca elétrica, áreas que exigem alta precisão muitas vezes não são adequadas para EDM.

EDM é lento

A maior desvantagem de usar processos EDM é que ele é lento. Primeiro você precisa usar a fresadora CNC para fresar o eletrodo. Frequentemente, você precisará fresar vários eletrodos para uma operação de EDM porque eles também sofrem erosão e podem ser necessários vários eletrodos para EDM em uma área. Então você tem o processo EDM, que tem taxas de remoção de metal mais lentas do que a fresagem .

Basicamente, não apenas o processo de EDM é mais lento, mas você ainda precisa usar uma máquina CNC para fresar um ou mais eletrodos antes de poder usar a máquina de EDM. Além disso, a fresagem de eletrodos de grafite cria muita poeira e causa sujeira. Sem uma fresadora CNC dedicada, com um sistema de vácuo de última geração, para pó de grafite, você terá tempo de parada da máquina toda vez que mudar da fresagem de metal para carbono apenas para limpeza.

Se você é um fabricante de moldes e deseja reduzir o tempo necessário para fabricar moldes, substituir o máximo de trabalho de EDM por usinagem CNC é uma de suas primeiras prioridades.

Embora possa não haver muito que o fresamento CNC possa fazer em relação a cantos vivos, existem tecnologias de hardware e software mais recentes que atenuam as outras vantagens que o EDM já teve.

Fresamento de áreas profundas

O uso de eletrodos e um processo EDM era comum para áreas profundas do molde, mas o crescimento das fresas CNC de 5 eixos para a comunidade de moldes mudou esse paradigma. Durante a fabricação de moldes, a maioria das máquinas de 5 eixos são operadas em uma operação de 3+2 eixos, em vez de usinagem totalmente simultânea de 5 eixos.

Operadores e programadores são capazes de girar o eixo da ferramenta para algo diferente de direto em Z e usinar áreas profundas sem a necessidade de operações de EDM. Felizmente, o software CAM moderno melhorou e simplificou os recursos de usinagem multieixos para moldes, assim como as próprias máquinas melhoraram.

O fresamento bem-sucedido de áreas profundas com usinagem de 3+2 ou 5 eixos requer prevenção de colisões e simulação não apenas da ferramenta, mas também do porta-ferramenta, fuso e outras peças da máquina que potencialmente colidem com a peça que está sendo fresada. Esta etapa geralmente é realizada dentro do sistema CAM ou por meio de um pacote de software de simulação e verificação de terceiros.

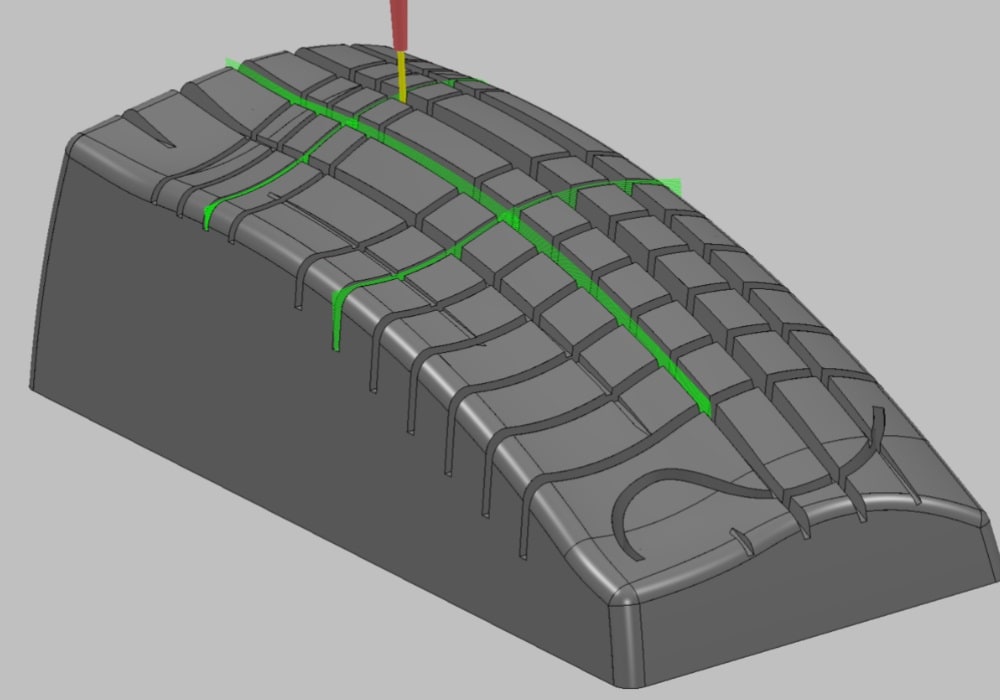

Usinagem de nervuras

Fresar nervuras dentro de um molde pode ser difícil, pois exigem ferramentas com grandes relações LD (comprimento/diâmetro). Essas ferramentas são mais propensas a desviar, vibrar ou quebrar. Além disso, o escoamento de cavacos dentro da nervura torna-se uma consideração importante.

Apesar das dificuldades, fresar nervuras pode ser consideravelmente mais rápido do que usar EDM para criá-las. Os sistemas CAM que incluem funções específicas para usinagem de nervuras facilitam o trabalho de programação. Esses programas podem descer ao longo do eixo da ferramenta ou podem se transformar ou seguir os contornos da nervura. Em ambos os casos, pequenas profundidades axiais de corte permitem fresar nervuras com segurança.

As ferramentas normalmente utilizariam suportes termorretráteis para maior rigidez, e a fresa usada normalmente permitiria um bom escoamento dos cavacos, com forte inundação ou ar para auxiliar no escoamento dos cavacos.

Geometria Complexa

A geometria complexa já foi um uso comum para processos de EDM, mas muitos podem ser substituídos por usinagem. Isto se deve a melhorias em todas as áreas da usinagem CNC:

- Ferramentas e porta-ferramentas são mais rígidos com ajuste por contração e outras tecnologias.

- As fresadoras são mais suaves com recursos integrados de usinagem de alta velocidade e operações de suavização.

- O software de programação CAM tem mais opções e métodos de programação, incluindo usinagem automática de restos, para fresamento de formas complicadas.

Usinagem autônoma

Embora pareça assustador operar uma máquina cara de 5 eixos sem supervisão, é exatamente isso que muitos fabricantes de moldes avançados estão fazendo para aumentar a eficiência e melhorar o tempo de atividade da fábrica.

O software de simulação mencionado anteriormente para usinagem multieixos também pode ser usado para verificar se os programas estão livres de colisões e podem ser executados sem supervisão. Algoritmos que trocam automaticamente as ferramentas de corte por novas após um certo período de uso permitem tempos de operação autônomos mais longos. Isto é especialmente útil para peças grandes.

Conclusão

As operações de fresagem na fabricação de moldes oferecem taxas de remoção mais rápidas do que as operações de EDM. Os avanços no suporte de ferramentas, nas máquinas de 5 eixos e no software de programação CAM permitiram a substituição de muitas operações de EDM por uma operação de fresamento CNC. Isso pode reduzir o tempo de envio de moldes e componentes relacionados.

Originalmente traduzido de: https://blogs.autodesk.com/advanced-manufacturing/2018/05/30/replacing-edm-manufacturing-cnc-milling-efficiency/